Lean tools

Onze tien favo tools

Er zijn veel verschillende lean tools die je kunt inzetten om processen in jouw organisatie te verbeteren. Ze zijn het meest effectief als je er meerdere inzet, maar ze kunnen ook goed los gebruikt worden om de problemen binnen jouw bedrijf op te lossen.

We hebben de tien belangrijkste tools voor je op een rijtje gezet:

Kanban is de Japanse vertaling voor kan = ‘visueel’ en ban = ‘kaart’. Het is een systeem om te signaleren wanneer iets nodig is. Kanban wordt gebruikt om diverse zaken te organiseren. Deze tool is tegenwoordig voor een groot deel geautomatiseerd. Het idee is om alleen dingen te bestellen wanneer het nodig is. Door kanban te gebruiken verminder je verspillingen. Je bespaart hiermee tijd, geld en ruimte door op het juiste moment dingen aan te schaffen.

Kaizen is de vertaling voor ‘continu verbeteren’. Hierbij gebruik je het gezonde verstand om processen efficiënter te maken. Je kunt kaizen binnen ieder bedrijf, afdeling of team toepassen. Kaizen wordt omschreven in het boek The Toyota Way, het productieproces van Toyota is vandaag de dag nog steeds een groot voorbeeld als het gaat om lean werken. Door kaizen toe te passen elimineer je verspillingen en leer je medewerkers om deze verspillingen te herkennen. Het is een activiteit waar je dagelijks mee bezig bent en iedereen uit de organisatie bij betrekt.

De doelstellingen van kaizen zijn:

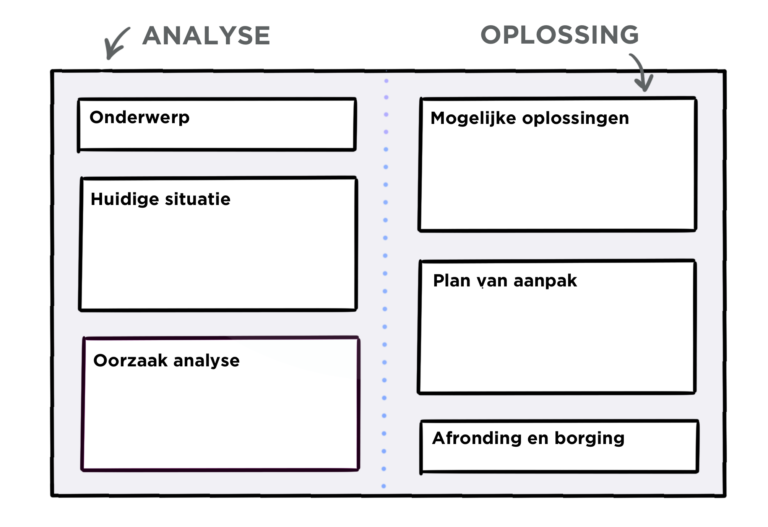

A3 is een veelgebruikte lean tool binnen organisaties die bezig zijn met continu verbeteren. Het helpt je om niet meteen in oplossingen te schieten, maar eerst goed te onderzoeken waar het probleem vandaan komt. A3 kun je inzetten voor kleine verbeteringen, ook voor problemen die geen project zijn.

Het A3 formulier vul je in aan de hand van een bepaalde volgorde. Dat helpt je te analyseren over het probleem zodat je achter de grondoorzaak komt en een oplossing kunt bedenken. Het A3 formulier wordt zo genoemd omdat het vaak op een A3 wordt uitgeprint.

Met een VSM (Value Stream Map) breng je alle stappen in een proces overzichtelijk in kaart. Value stream mapping heeft een aantal doelen:

Je kunt een VSM net als veel andere lean tools in vrijwel elke sector toepassen. Door gebruik te maken van een vel brown paper en verschillende kleuren post-its maak je met een VSM het proces visueel in kaart. Zo weet je precies wat er gebeurt en hoe handelingen uitgevoerd worden. Bij het maken van een VSM betrek je iedereen die een rol speelt in het proces. Dat maakt dat je uiteindelijk ook meer draagvlak voor de verandering creëert en mensen breder gaan kijken dan hun eigen rol binnen de organisatie.

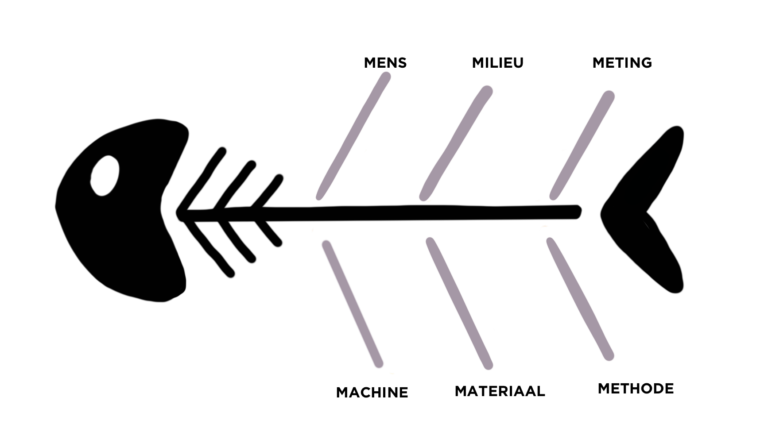

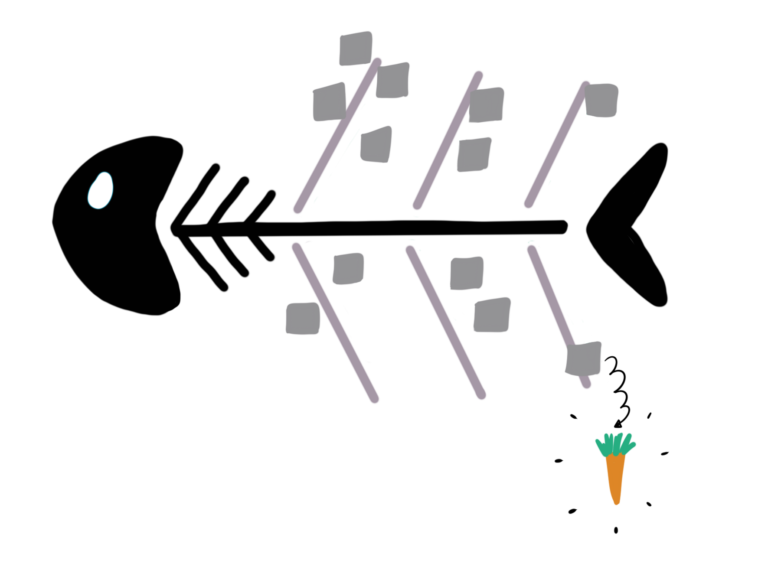

Een root cause analysis is een tool die tot de grondoorzaak van een probleem gaat. Het idee achter deze tool is dat je de oorzaak van het probleem beter aan kunt pakken in plaats van de symptomen te bestrijden (brandjes blussen). Door de grondoorzaak aan te pakken elimineer je verdere problemen (oplossing voor lange termijn). Je kunt een root cause analysis uitvoeren door de 5x waarom in te zetten of door een visgraatdiagram (Ishikawa) te gebruiken.

Met de 5x waarom achterhaal je de oorzaak van een probleem. Deze techniek is eigenlijk heel simpel, je hoeft alleen de volgende vraag te beantwoorden: waarom doet iets zich voor? Dat doe je niet één keer, maar soms wel vijf of zes keer. Door deze vraag vaker te stellen kom je uiteindelijk bij het achterliggende probleem uit, zodat je deze kunt gaan oplossen. Heel simpel, maar dit is zeker één van onze favoriete lean tools!

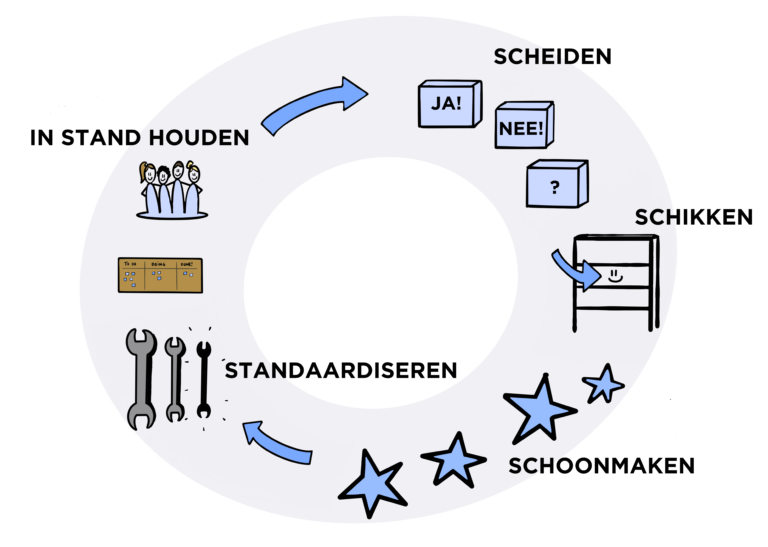

5S is een veel gebruikte tool. binnen lean en helpt je om je werkplaats efficiënter in te richten. Door 5S in te zetten maak je medewerkers bewust van hun werkomgeving. Zo zorgt een opgeruimde werkplek tot focus en meer overzicht wat uiteindelijk weer tijd scheelt. Aan de hand van 5 handige stappen kun je met 5S je werkplek beter inrichten:

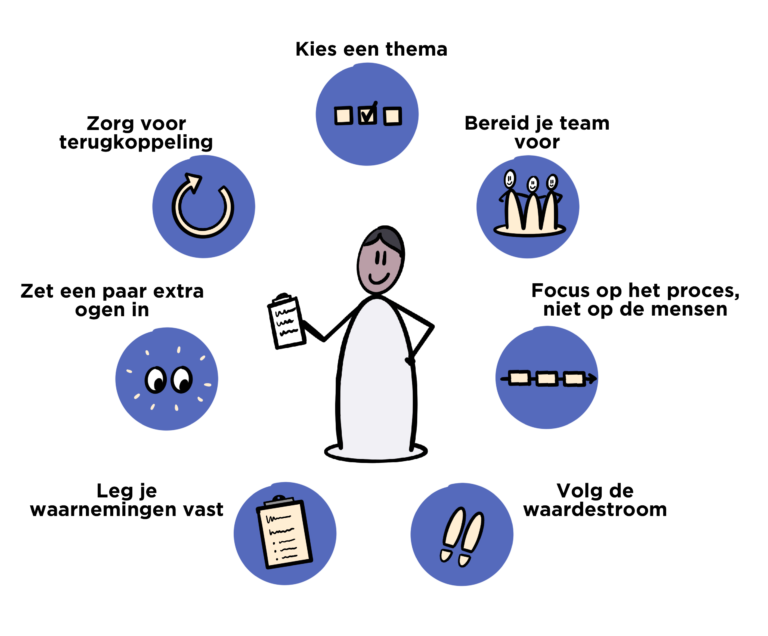

Gemba staat voor de ‘werkvloer’. Het gebied waar de waarde wordt gecreëerd binnen het bedrijf (kantoor, trainingszaal, ziekenhuis afdeling etc.). Met gemba gaat het management naar de werkvloer om zichtbare problemen te achterhalen en uiteindelijk op te lossen. Neem bijvoorbeeld productieproblemen, deze los je niet op vanuit een kantoor. Het is nodig om fysiek aanwezig te zijn op de werkvloer om de problemen op te kunnen lossen (gemba walks).

Er zijn hiervoor vier stappen:

Het idee achter poka yoke is dat je fouten probeert te voorkomen. Het maken van fouten is onvermijdelijk, maar je wilt niet dat fouten je klant bereiken. Met poka yoke vorm je een kwaliteitscontrole die de defecten zichtbaar maakt, zodat ze voorkomen kunnen worden. In ieder proces worden menselijke fouten gemaakt. Omdat mensen dezelfde handelingen dagelijks uitvoeren kan het makkelijk voorkomen dat fouten gemist worden. Het kan nodig zijn om een deel van het productieproces te automatiseren om deze fouten te voorkomen.

CTQ staat voor ‘critical to quality’ waarmee we de kwaliteitseisen bedoelen die een klant stelt aan een product of dienst. Wanneer een product of dienst niet aan deze eisen voldoet, zal de klant ontevreden raken. Het is daarom belangrijk dat we de wensen van de klant in kaart brengen. De CTQ-boom helpt om deze klantbehoefte te formuleren en deze aspecten om te zetten in meetbare indicatoren.

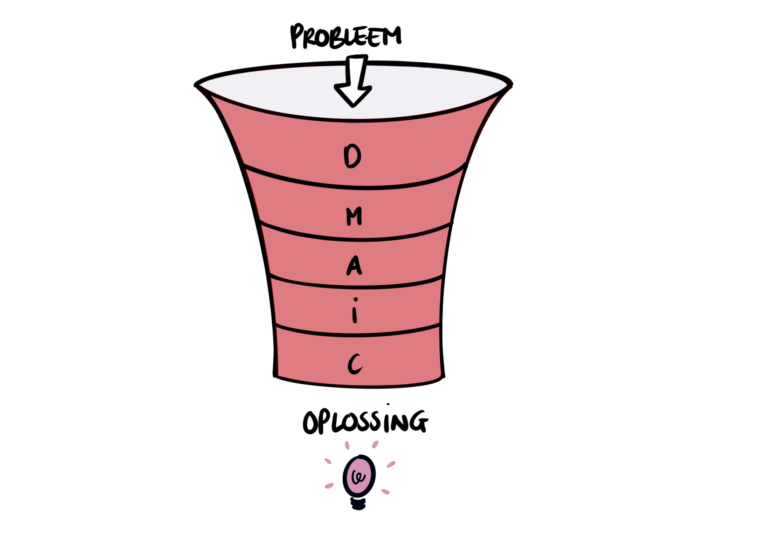

Naast de hierboven al genoemde lean tools, zijn er nog verschillende andere tools en technieken die je kunt toepassen. Maar wanneer gebruik je nou welke? Vaak worden lean tools ingezet in een bepaalde fase van de DMAIC projectstructuur.

Wil je leren hoe je in de context van een project een stakeholderanalyse doet? Schrijf je direct in voor één van onze orange belt trainingen en ga zelf aan de slag met een verbeterproject.

Wil je weten wat lean six sigma inhoudt? Download dan onze whitepaper en leer alles over de basis van lean.

Een goede projectmanager leidt meestal grote projecten waar meerdere subprojecten onder vallen. Een leuke en uitdagende rol! Wat is er nodig om deze rol goed uit te voeren?

Makigami is een vorm van waardestroomanalyse, specifiek ontworpen om inzicht te geven in de stroom van werk en informatie. Je brengt het huidige proces in kaart en analyseert waar knelpunten zitten.

Een visgraatdiagram, ook bekend als Ishikawa, klinkt misschien als een exotisch Japans gerecht. Maar net als alle andere (soms gekke) lean termen, is het een handige tool om tot een oorzaakanalyse te komen.